固态电池核心材料全景解析:五大领域龙头与产业化进程

近期,中信建投研报指出,固态电池行业市场空间巨大,正迎来产业化关键期。

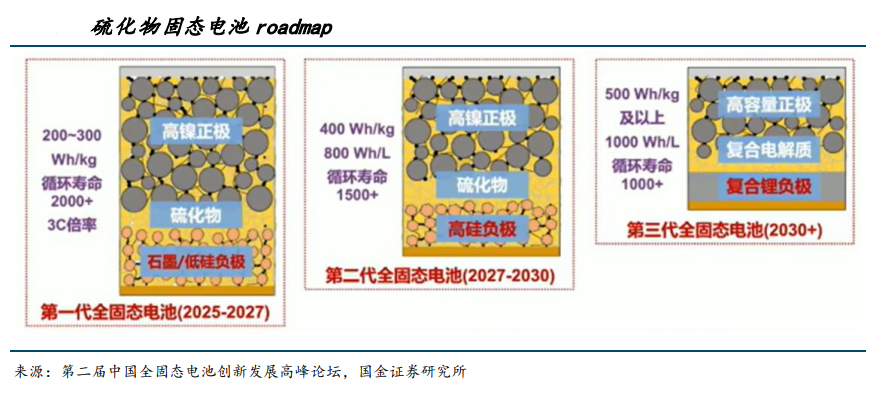

产业化层面,2025-2026年国内中试线密集落地,启动全固态装车验证,2027年全固态电池将实现小批量装车,2028-2029年有望先在低空经济、机器人等高价值量领域率先放量,2030年进入中高端动力领域规模化应用阶段。

事实上,固态电解质是固态电池最大的核心变量。

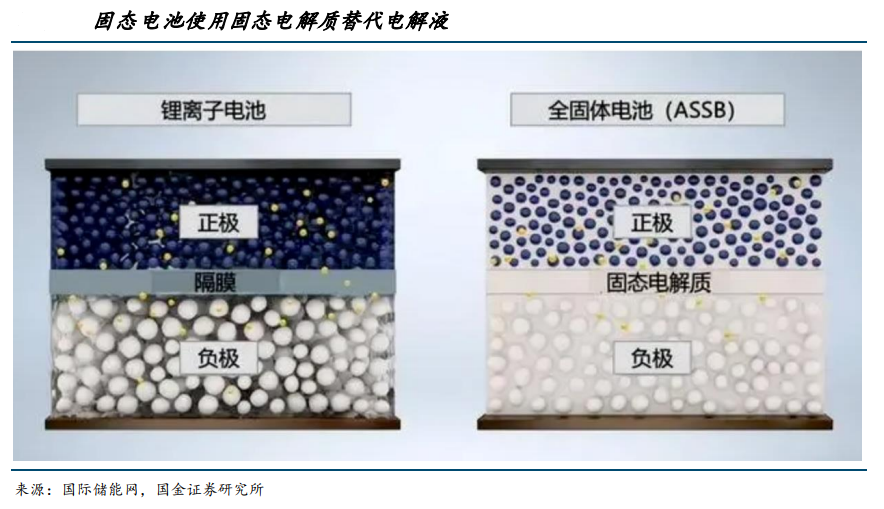

传统液态电池主要采用液态作为电解质材料,而固态电池采用固态电解质实现锂离子输送和内部电流传导。

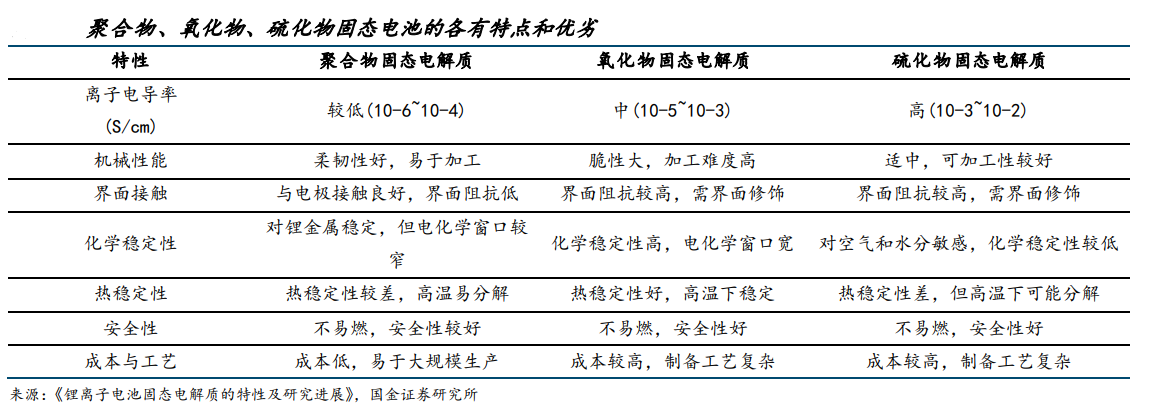

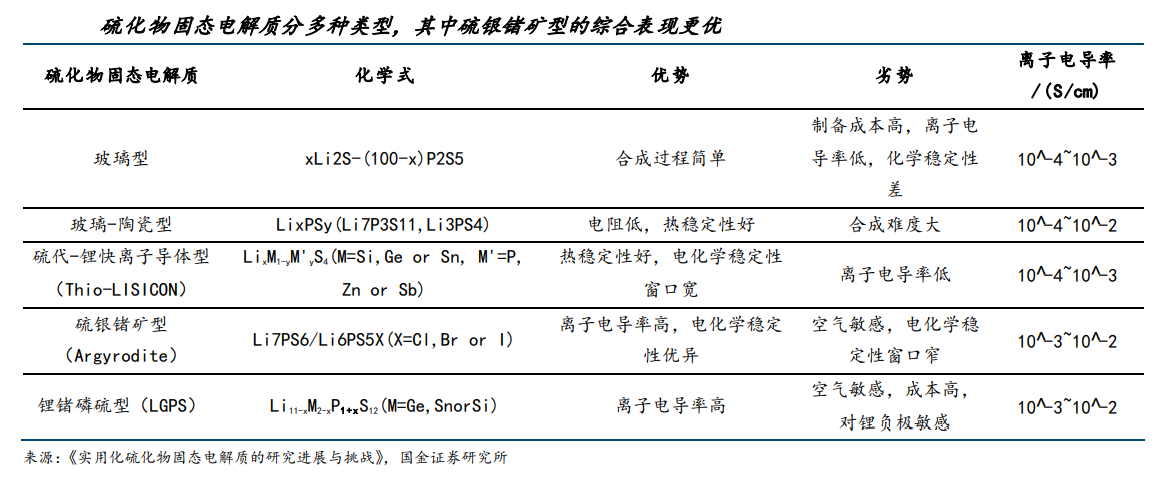

从电解质路线的选择来看,目前半固态电池多选用氧化物和聚合物或两者复合的路线,全固态电池锚定硫化物路线,此外卤化物路线亦具备较大潜力。 一、固态电解质 目前,固态电池有三大路线,其分别是聚合物固态电解质、氧化物固态电解质、以及硫化物固态电解质(硫化锂)。 (1)聚合物固态电解质: 定义:聚合物电解质以高分子聚合物为基体,通过添加锂盐形成离子传输通道,是实现固态电池近期商业化的主要路径之一。 成分组成:主要由聚合物基体和锂盐组成。常见的聚合物基体包括聚环氧乙烷(PEO)、聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)及其共聚物(如PVDF-HFP)。 常用的锂盐包括双三氟甲基磺酰亚胺锂(LiTFSI)、六氟磷酸锂(LiPF₆)。其传导离子的原理是锂离子与聚合物链段上的官能团(如-O-)发生配位和解离,通过链段运动实现迁移。 优势:柔韧性好,与电极的界面接触良好;加工性能优异,可通过溶液浇铸、涂覆等工艺制成薄膜,与现有锂电池产线兼容性高;安全性高,避免了液态电解液的泄漏和燃烧风险。 劣势:最核心的短板是室温离子电导率低(通常<10⁻⁵ S/cm),严重影响电池的倍率和低温性能,许多体系需在60-80℃加热环境下工作;机械强度相对较低,存在锂枝晶刺穿风险;电化学窗口较窄(~3.8V),限制了其与高电压正极材料的匹配。 产业化进程: 聚合物电解质是最早实现固态电池装车的技术路线。当前的产业化产品多为半固态或准固态电池,通过添加少量液态电解液或增塑剂来改善界面和离子电导率。 值得一提的是,原位固态化技术是重要方向,即在电池内将液态前驱体聚合成固态,从而改善界面接触。 代表企业: 卫蓝新能源:掌握“原位固态化”技术,为蔚来ET7提供的150kWh半固态电池包,能量密度达360Wh/kg,助力车辆实现超1000公里续航。 法国Bolloré集团:较早将聚合物固态电池(LMP®)应用于电动公交车和储能领域,其技术以PEO基为核心,需在高温下工作。与宝马、大众、富士康等有合作计划。 宁德时代 (300750):布局多种固态电解质技术路线,包括聚合物体系。 鹏辉能源 (300438):主营聚合物锂离子电池等产品,位列聚合物电解质概念龙头企业。 (2)氧化物固态电解质: 定义:氧化物电解质通过金属氧化物晶格结构的缺陷位点进行离子传导,综合性能平衡,是当前国内产业化进展较快的路线。 成分组成:属于无机固态电解质,种类繁多。主流材料包括: ①石榴石型:如锂镧锆氧(LLZO),具有较高的离子电导率和对金属锂稳定性。 ②NASICON型:如磷酸铝钛锂 (LATP),离子电导率较高,但对锂金属不稳定。 ③钙钛矿型:锂镧钛氧(LLTO),电导率高但存在晶界电阻。 优势:热稳定性优异,分解温度高;电化学窗口宽(>5V),可匹配高压正极材料;空气稳定性好,生产环境要求低于硫化物。 劣势:材料硬而脆,与电极的固-固界面接触差,界面阻抗大;室温离子电导率(10⁻⁵ ~ 10⁻³ S/cm)虽优于聚合物但仍需提升;通常需要高温烧结制备,成本较高。 产业化进程:氧化物路线有望在半固态和准固态电池中最快实现规模化上车。通过制备复合电解质(氧化物与聚合物复合)或构建柔性界面层来改善接触问题是当前研发重点。此外,薄膜型氧化物电解质(LiPON)已在微型消费电子领域获得应用。 代表企业: 清陶能源(上汽集团 600104):依托清华大学技术,其开发的QT-360固态电池单体能量密度达368Wh/kg。 赣锋锂业 (002460):采用氧化物厚膜技术路线,已建成0.3GWh固液混合电池产能,并与东风汽车合作开发固态电池。 辉能科技:专注于氧化物体系,2019年与蔚来合作,规划在2025年将产能提升至54GWh。 (3)硫化物固态电解质(硫化锂): 定义:硫化物电解质用硫原子取代氧原子,提供了更宽阔的离子传输通道,是理论上性能潜力最大的路线,也被视为全固态电池的终极方案之一。 成分组成:主要由锂、磷、硫等元素构成。硫化锂(Li₂S)是重要的基础原料。其主流体系包括: ①Thio-LISICON型:如硫代锗磷酸锂(LGPS),室温电导率高达1.2×10⁻² S/cm,甚至超过液态电解液,但含昂贵的锗元素。 ②硫银锗矿型 (Argyrodite):如Li₆PS₅X(X=Cl, Br, I),是目前的研究热点,通过元素掺杂优化性能,室温电导率可达10⁻³ S/cm量级。 ③玻璃陶瓷型:如Li₂S-P₂S₅体系,通过热处理获得非晶和晶态共存结构以提升电导率。 优势:室温离子电导率极高,是目前所有固态电解质中最有希望媲美甚至超越液态电解液的类型;材料较软,与电极接触性好,界面阻抗相对较低。 劣势:空气稳定性极差,遇空气中的水汽会发生剧烈反应,生成有毒、易燃的硫化氢(H₂S)气体,这对生产、运输、储存和电池封装都提出了极其苛刻的要求(需全程惰性气氛),大幅推高成本;热稳定性较差,高温下易发生相变;与高电压正极的界面稳定性仍需优化。 值得关注的是,硫化锂是硫化物固态电解质的核心原料,占据单块固态电池总成本近80%。 成分组成:硫化锂(Li₂S)通常不作为独立的电解质材料使用,而是作为合成其他硫化物固态电解质(如Li₂S-P₂S₅系列、硫银锗矿型电解质)的最核心的锂源和硫源原料。 产业化进程:硫化物路线因其巨大的潜力和极高的难度,吸引了众多中日韩巨头和全球头部电池企业长期投入研发,但目前尚无大规模量产产品上市。 研发重点在于通过表面包覆、元素替换(用Sn、Si替代Ge)等工艺提升材料的空气稳定性和降低材料成本。业界普遍预期其产业化时间节点会在2027年。 代表企业: 宁德时代 (300750)、LG化学、三星SDI、松下:这些全球主流电池巨头均将硫化物路线作为重要的研发方向。 丰田汽车:是全球硫化物路线最著名的代表,已进行长达十几年的技术积累,拥有大量专利,但尚未正式量产装车。 二、正极&负极材料 固态电池正负极材料的选择直接决定了电池的能量密度、安全性和循环寿命。 (1)高镍三元正极材料: 定义:高镍三元材料(NCM/NCA,镍含量≥80%)是目前与固态电池匹配度最高、产业化进程最快的正极材料。 成分组成:主要由镍(Ni)、钴(Co)、锰(Mn)或铝(Al)组成。常见体系包括NCM811(Ni80%、Co10%、Mn10%)、NCM9055(Ni90%、Co5%、Mn5%)以及NCA(镍钴铝)。 优势:高能量密度(理论比容量~220mAh/g),能有效提升电池续航;电压平台高,适配固态电解质的宽电化学窗口。 劣势:镍含量提升会导致循环稳定性和热稳定性下降,对生产工艺和环境(干燥间)要求极高。 产业化进程:高镍三元是当前半固态电池的主流选择,多家头部电池企业的量产产品均采用该路线。全固态电池研发也普遍优先选用高镍三元作为正极。 代表企业: 容百科技(688005):高镍三元正极龙头,其8系单晶固态正极材料S83L已实现吨级出货,9系单晶材料S93LS接近吨级出货,能量密度达225mAh/g。 当升科技(300073):采用双相复合工艺解决超高镍安全性问题,产品已批量导入清陶能源、卫蓝新能源、辉能科技等主流固态电池厂商。 (2)富锂锰基正极材料 定义:富锂锰基(Li-rich Mn-based, LMR)被广泛认为是下一代全固态电池的理想正极材料,旨在解决资源和成本问题。 成分组成:可看作是层状Li₂MnO₃与层状LiMO₂(M为Ni、Co、Mn等过渡金属)按不同比例形成的固溶体。 优势:超高理论比容量(可达320mAh/g)和高电压平台(3.7V-4.6V),能大幅提升电池能量密度;成本低廉,原材料成本比三元材料低约15-20%,瓦时成本接近磷酸铁锂,且减少了钴等贵金属的依赖。 劣势:目前结构稳定性仍需改善,存在电压衰减、首效偏低等问题,商业化进程相对较慢。 产业化进程:目前仍处于实验室研发和中试阶段,是正极材料重要的长期发展方向。其大规模应用有望在2030年后,伴随全固态电池的成熟而落地。 代表企业: 格林美(002340):富锂锰基正极材料通过晶格修饰技术优化性能,吨级产品已通过认证并出货,适配消费电子和无人机等场景。 湖南裕能(301358):通过控制锰锂原子比,能量密度提升至350Wh/kg,并致力于通过该材料将正极成本降低40%以上。 (3)其他正极材料 ①磷酸铁锂(LFP):凭借出色的安全性和循环寿命,以及低成本优势,在动力电池领域占据主流地位。通过开发4.5V高电压LFP材料,其能量密度得以提升,也可与固态电解质配合使用。 ②镍锰酸锂(LNMO):具有高电压平台(4.7V)和低成本特点,是未来高电压正极的潜在选择之一。 (4)硅基负极材料: 定义:硅基负极被视为实现400Wh/kg能量密度目标的关键,是当前固态电池研发和应用的焦点。 成分组成:主要包括硅碳复合材料(Si/C)和硅氧复合材料(SiOₓ/C)。通过纳米化、复合化(石墨)来缓解体积膨胀问题。 优势:极高的理论比容量(可达4200 mAh/g,是石墨的10倍以上),能显著提升电池能量密度。 劣势:最大的挑战在于巨大的体积膨胀(可达300%),导致活性材料粉化、循环寿命差。 产业化进程:硅碳负极已在消费电子领域应用,并逐步向动力电池领域渗透。在固态电池体系下,得益于固态电解质更强的力学支撑,负极掺硅比例有望进一步提升,短期(400Wh/kg之前)是核心路线。 代表企业: 贝特瑞(835185):技术全球领先,其第六代硅碳产品硅含量已达30%,快充型新品通过头部厂商测试,在eVTOL和固态电池领域小批量应用。公司还发布了创新的“S+i石墨”解决方案,有效解决硅基负极应用中的协同问题。 翔丰华(300890):全球唯一量产纳米硅-石墨复合负极的企业,产品配套宁德时代凝聚态电池,并通过比亚迪认证。 (5)锂金属负极材料: 定义:锂金属负极是固态电池的“终极目标”,能最大化能量密度,但技术难度也最高。 成分组成:采用金属锂作为负极活性物质。 优势:最高的理论比容量(3860 mAh/g)和最低的电化学电位(-3.04V vs. SHE),是实现500Wh/kg以上超高能量密度的必然选择。 劣势:锂枝晶生长可能导致短路和热失控;体积变化大;与电解质的界面稳定性差,副反应多。 产业化进程:目前仍处于实验室研发和中试阶段,是业界长期攻坚的方向。预计在2030年后,随着界面问题等关键技术突破,才有望实现规模化应用。 代表企业: 贝特瑞(835185):锂金属负极研发已进入中试阶段,循环寿命超过1000次。 中科院大连化物所:本所已开发出三维MXene/石墨烯气凝胶用于锂金属负极,展现了优异的循环稳定性(2700小时)和库伦效率(99%)。 三、隔膜&集流体 一方面,传统聚烯烃隔膜的功能正在被“骨架膜”所取代。它不仅是物理屏障,更成为支撑固态电解质、优化界面接触的关键组件。 另一方面,集流体是收集和传导电子的组件。固态电池,特别是为实现高能量密度而采用的高电压正极和锂金属负极,对集流体提出了更高要求。复合集流体因其轻量化和高安全性优势,成为重要发展方向。 (1)陶瓷隔膜: 定义:陶瓷隔膜是目前产业化进展最快、与现有工艺兼容性最高的路线,核心功能是提升热稳定性和安全性。 成分组成:主要由氧化铝(Al₂O₃)、勃姆石(γ-AlOOH)、氧化锆(ZrO₂)等无机陶瓷材料组成。通常以传统聚烯烃隔膜(PE/PP)为基体,在其单面或双面涂覆陶瓷颗粒与少量粘结剂的混合物。 优势:热稳定性极高(耐温超300℃),能有效防止热失控;抗穿刺能力强,可物理阻挡锂枝晶:化学性质稳定,与电解质兼容性好;生产工艺与现有液态电池隔膜产线兼容度高,改造成本低。 劣势:陶瓷颗粒本身不传导锂离子,离子传输仍依赖基膜微孔和浸润的液态电解液;增加了电池的额外重量和体积。 产业化进程:已大规模应用于液态锂电池以提升安全性,在半固态电池中作为过渡方案继续使用。QuantumScape将其陶瓷膜(Cobra)整合进标准产线,标志着该技术在固态电池中的应用取得重大进展。 代表企业: 恩捷股份(002812):全球隔膜龙头,其陶瓷涂层隔膜已小批量供货。 壹石通(688733):勃姆石材料龙头,产品是陶瓷涂覆的关键原料。 (2)固态电解质涂覆薄膜(SECS): 定义:这是在陶瓷隔膜基础上的功能性升级,是向全固态电池过渡的关键技术之一。 成分组成:在聚合物基膜上涂覆一层具有离子导电功能的固态电解质材料(氧化物LLZO、LATP)与粘结剂的混合物。 优势:继承了陶瓷隔膜的物理加固优点;涂层本身可传导锂离子,能引导锂离子更均匀沉积,抑制枝晶;改善界面稳定性,与高活性电极材料兼容性更好;可减少液态电解液用量,适用于准固态电池。 劣势:制备工艺比陶瓷隔膜更复杂,可能需要烧结步骤;成本更高。 产业化进程:处于从实验室向产业化过渡阶段,国内多家企业已具备小批量供货能力,是当前研发和产业化的重点方向之一。 代表企业: 上海洗霸(603200):开发基于氧化物电解质的固态涂覆隔膜和自支撑隔膜,已为头部电池企业交付多规格产品。 星源材质(300568):已发布多款聚合物电解质隔膜和刚性骨架产品,其参股公司新源邦的氧化物电解质已量产。 (3)固态自支撑隔膜: 定义:这是构建全固态电池的理想组件,完全摒弃了传统聚合物基膜。 成分组成:完全由固态电解质材料(氧化物、硫化物、聚合物或其复合材料)制成的独立薄膜,无需任何基材支撑。 优势:同时承担离子传导和物理隔离的双重功能,是真正的“全固态”部件;有望从根本上解决界面接触和离子传输效率问题。 劣势:制造工艺极其复杂(如流延、干法/湿法成膜、烧结等),对致密性、机械强度和柔性要求极高;成本高昂,是目前技术开发难度最大的路线。 产业化进程:仍处于研发和中小试阶段,是国内外头部企业和科研机构长期攻坚的方向,距离大规模量产尚有距离。 代表企业:主要为各大电池巨头(如宁德时代、丰田)及其核心材料供应商,暂无量产上市公司。 (4)传统金属箔集流体: 定义:目前仍是主流方案,但在固态电池中面临升级需求。 成分组成:正极通常使用铝箔(Al);负极通常使用铜箔(Cu),若采用锂金属负极,有时会使用镍箔(Ni)以提高兼容性。 优势:技术成熟,导电性好,成本相对较低,工艺稳定。 劣势:重量较大,限制能量密度提升;在极端情况下(如针刺)易引发内短路。 产业化进程:非常成熟,是当前固态电池试验和初步量产的主要选择。为适配固态电池,开发了如耐高温铜箔、多孔铜箔等新型号。 代表企业: 诺德股份(600110):传统电解铜箔龙头,已开发出适用于固态电池的耐高温、多孔等新型铜箔集流体。 嘉元科技(688388):锂电铜箔企业,针对固态电池痛点开发新型负极集流体产品。 (5)复合集流体: 定义:采用“金属-高分子-金属”的三明治结构,是未来大幅提升电池安全性和能量密度的关键材料。 成分组成:以PET(聚对苯二甲酸乙二醇酯)、PP(聚丙烯)等高分子材料作为中间基膜,两面沉积镀上铜(Cu)或铝(Al)金属层。 优势: ①高安全性:当电池短路时,中间高分子层会迅速熔断形成“点断路”效应,有效阻断电流,抑制热失控,从根本上解决电池起火爆炸难题。 ②轻量化:重量比传统金属箔轻50%-60%,可在相同体积内为活性物质腾出更多空间,提升电池能量密度。 ③抑制枝晶:柔软的特性有助于形成均匀电场,减少锂枝晶的形成和穿刺风险。 劣势:生产工艺复杂,良率有待提升(行业平均约80%-85%);极耳焊接工艺难度大,需采用转接焊等技术;高分子基膜的耐电解液腐蚀等性能仍需优化。 产业化进程:已进入市场开拓加速期,2025年多家企业获得固态电池领域订单,开始小批量供货。预计未来渗透率将快速提升。 代表企业: 宝明科技(002992):深耕PET复合铜箔“两步法”,技术成熟良率高,已获宁德时代、比亚迪订单。 英联股份(002846):是唯一实现复合铝箔量产的企业,产品供应三星SDI、LG新能源等国际巨头。 三孚新科(688359):与欧洲半固态电池制造商签订战略协议,为其5GWh电池提供复合铜箔集流体。 东威科技(688700):复合集流体电镀设备龙头,市占率超70%,是产业链上游核心设备厂商。 目前,半固态电池主要采用传统金属箔集流体与陶瓷隔膜/固态电解质涂覆隔膜的组合。随着全固态电池技术的成熟,复合集流体与自支撑固态电解质膜的搭配,将是实现电池性能飞跃的关键。